铝业精炼剂,作为现代铝工业生产中不可或缺的重要辅助材料,其在提升铝材质量、优化生产工艺、节能减排等方面发挥着举足轻重的作用。本文将深入探讨铝业精炼剂的基本原理、分类、应用效果、环保意义以及未来发展趋势,旨在为铝加工行业的从业者和科研人员提供一个全面而深入的理解框架。

### 铝业精炼剂的基本原理

铝业精炼剂,顾名思义,是指用于铝熔体精炼处理的一系列化学物质的总称。其核心作用在于通过物理或化学方法,有效去除铝熔体中的气体(主要是氢气)、非金属夹杂物(如氧化铝、氮化铝等)以及有害金属杂质(如铁、硅、铜等),从而提升铝材的纯度、机械性能和耐腐蚀性。精炼剂的作用机制主要包括吸附、溶解、化学反应和气体浮出等过程。

### 分类与主要成分

铝业精炼剂根据其作用方式和成分的不同,大致可分为以下几类:

1. **气体精炼剂**:主要利用惰性气体(如氩气、氮气)或活性气体(如氯气)在铝熔体中形成气泡,通过气泡上升过程中吸附并带走熔体中的气体和非金属夹杂物。

2. **熔剂精炼剂**:由氟化物、氯化物、硅酸盐等无机盐类组成,能在铝熔体表面形成一层保护膜,防止氧化,同时通过化学反应去除杂质。

3. **复合精炼剂**:结合了气体精炼和熔剂精炼的优点,既包含气体发生剂,又含有熔剂成分,能更全面地提高精炼效果。

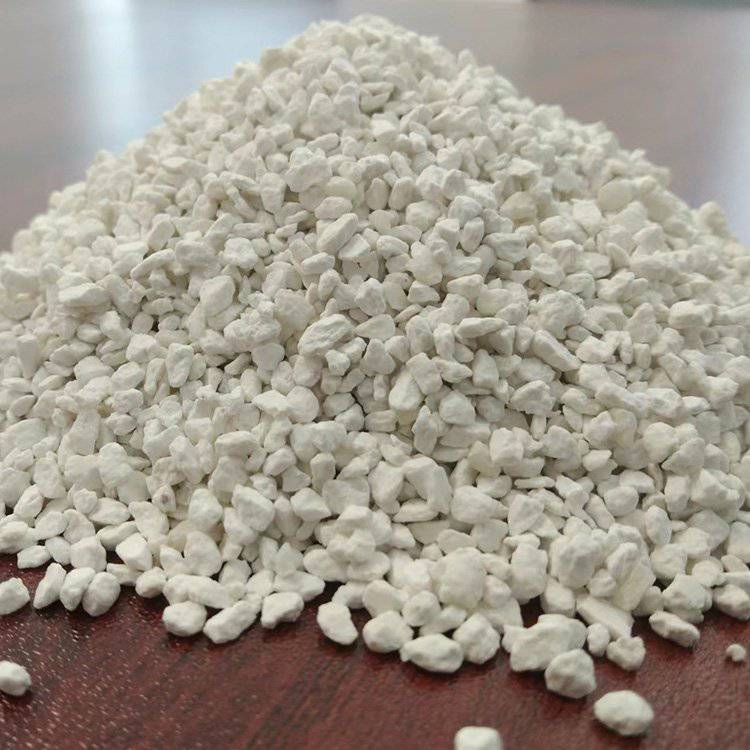

4. **固体精炼剂**:以块状、粒状或粉末形式加入铝熔体,通过溶解、扩散和化学反应,实现杂质的有效去除。

### 应用效果与工艺优化

铝业精炼剂的应用显著提高了铝材的质量。首先,通过去除气体和非金属夹杂物,减少了铝材内部的孔隙率和裂纹,提高了其致密度和强度。其次,有效去除了有害金属杂质,改善了铝材的导电性、导热性和耐腐蚀性。此外,精炼剂的使用还促进了铝熔体的均匀化,有利于后续的铸造、轧制和拉拔等加工过程,提高了生产效率和产品合格率。

在工艺优化方面,精炼剂的合理选择和使用条件(如温度、时间、搅拌强度)的优化,可以进一步减少能耗、降低成本,同时减少对环境的影响。例如,采用低氟或无氟精炼剂,可以减少对大气的氟化物排放,符合现代铝工业的绿色发展理念。

### 环保意义与挑战

随着全球对环境保护意识的增强,铝业精炼剂的环保性成为了行业关注的焦点。传统精炼剂中常含有氟化物、氯化物等有害物质,不仅在生产过程中可能对人体健康造成危害,而且在废弃处理时也可能对环境造成污染。因此,开发环保型精炼剂,如使用无害或低毒的成分、提高资源回收利用率、减少废弃物排放,成为铝业精炼剂发展的重要方向。

然而,环保型精炼剂的研发和应用也面临着诸多挑战。一方面,环保型精炼剂的成本往往高于传统产品,增加了企业的生产成本;另一方面,环保型精炼剂的性能稳定性和精炼效果还需进一步优化,以满足铝材质量的高标准要求。因此,如何在保证精炼效果的同时,实现精炼剂的环保化和经济性的平衡,是当前铝业精炼剂研发的重要课题。

### 未来发展趋势

展望未来,铝业精炼剂的发展将呈现出以下几个趋势:

1. **绿色化**:继续推动精炼剂的绿色化进程,开发更多低毒、无害、可生物降解的环保型精炼剂,减少对环境的污染。

2. **高效化**:通过优化精炼剂的配方和工艺,提高精炼效率和效果,降低生产成本,同时减少能源消耗和废弃物排放。

3. **智能化**:结合现代信息技术,如物联网、大数据、人工智能等,实现精炼过程的智能化监控和管理,提高生产效率和产品质量。

4. **定制化**:针对不同铝材产品和应用场景,开发具有针对性的精炼剂,满足客户的个性化需求。

5. **循环化**:推动铝业精炼剂的循环利用,建立精炼剂回收、再处理、再利用的闭环体系,提高资源利用效率。

总之,铝业精炼剂作为铝工业生产中的关键材料,其发展和创新对于提升铝材质量、优化生产工艺、促进节能减排具有重要意义。面对未来,铝业精炼剂行业应积极响应环保要求,不断探索新技术、新工艺,推动行业向更加绿色、高效、智能的方向发展。